Klima- und Lüftungstechnik, Komponenten, Geräte und Systemtechnik: Westaflex ist ein deutsches Familienunternehmen, das sich seit 1933 mit architektonischer Haustechnik und Luftkanälen beschäftigt. Lösungen für ein besseres Klima und vereinfachtes Bauen aus Aluminium, Edelstahl und hochwertigen Kunststoffen. Für jeden Gebäude- und Rohrtyp gibt es Lüftungssysteme in vielen Formen und Materialien, in unterschiedlichen Durchmessern und Nuten, so dass die Systeme flexibel kombiniert und an die Anforderungen angepasst werden können. Dementsprechend sind in der Produktion viele unterschiedliche Rüstvorgänge erforderlich, was wiederum eine präzise Planung erfordert. Damit alles reibungslos und so effizient wie möglich abläuft, muss die Reihenfolge der Aufträge vor der Produktion genau geplant werden.

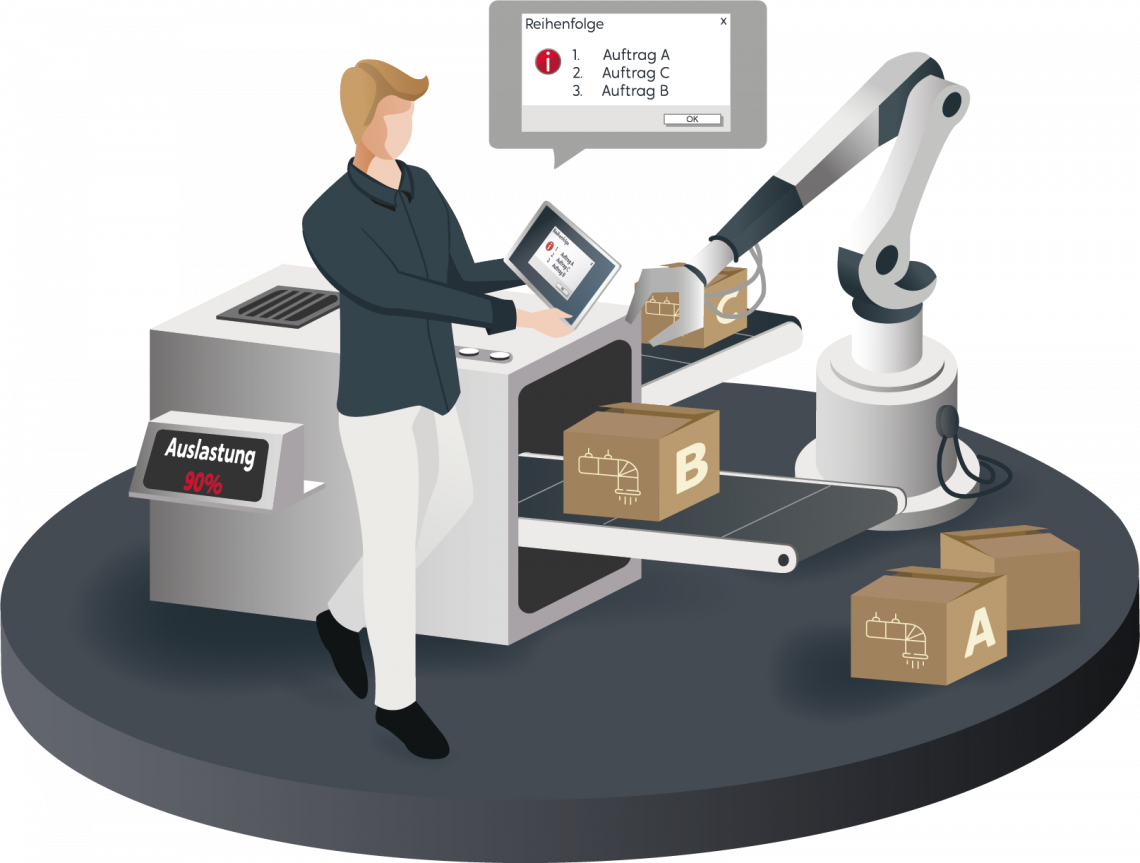

Die Reihenfolgeplanung bestimmt die Produktionsreihenfolge der einzelnen Aufträge mit dem Ziel, den Produktionsprozess schlank, zeitsparend und damit effizient zu gestalten. Derzeit erfolgt die Reihenfolgeplanung von Aufträgen bei Westaflex noch manuell, zum Beispiel mit Tabellenkalkulationen oder analogen Plantafeln, und nicht automatisch. Faktoren wie Bearbeitungs-, Rüst- und Lieferzeiten, Produktspezifikationen, Material oder die Reduzierung des Aufwands müssen einzeln berücksichtigt werden. Dies ist sehr umständlich zu realisieren: Aufträge und Reihenfolgen von Maschinen lassen sich in der Regel nicht einfach verschieben, ohne dass die restliche Planung manuell angepasst werden muss.

Datenanalyse und KI sorgen für intelligente Produktionsplanung

Ziel war es daher, die Reihenfolgeplanung von Produktionsaufträgen mit Hilfe von künstlicher Intelligenz zu optimieren. Dazu wurden verschiedene Daten, zum Beispiel ERP-Daten und Echtzeitdaten aus der Produktion, ausgewertet, um daraus Hinweise für eine optimale Maschinenbelegung abzuleiten und diese Erkenntnisse für die Reihenfolgeplanung zu nutzen. Mithilfe einer Datenplattform als webunabhängige On-Premise-Lösung wurden Auftragsdaten, Ressourcendaten, Prozessdaten, Werkzeug-/Wartungsdaten, logistische Daten und monetäre Daten zusammengeführt und für die KI-Anwendung aufbereitet. Die Datenplattform stellt somit eine IT-Infrastruktur dar, die mit Schnittstellen für die werksinternen Daten und die Daten der KI-Anwendung ausgestattet ist.

KI reduziert Produktionsspanne um 27 Prozent

Dank des KI-Marktplatzes hat das Unternehmen seine Produktionsdauer, also die Zeit, die für die Fertigstellung einer bestimmten Aufgabe oder eines Projekts benötigt wird, inzwischen um 27 Prozent reduziert. Denn bei westaflex plant nun eine Software mit Hilfe von Künstlicher Intelligenz, in welcher Reihenfolge die Aufträge produziert werden. Auf Grundlage von ERP-, Maschinen- und Echtzeitdaten aus der Produktion schlägt die KI eine Reihenfolgenplanung vor und löst damit analoge Plantafeln und Tabellenkalkulationen ab.

„Dank der Arbeiten im KI-Marktplatz konnten wir unsere Planungszeit drastisch verkürzen und die Effizienz unserer Abläufe erheblich steigern.“

Olaf Knospe, Leiter Forschung und Entwicklung bei westaflex.

Für den KI-Marktplatz ergeben sich aus diesem Projekt wertvolle Lösungen und Bausteine im Bereich der Produktionssystementwicklung, von denen auch andere Unternehmen mit ähnlichen Problemen oder Zielen profitieren werden.

Möchten Sie das Laden von Youtube-Videos auf ki-marktplatz.com erlauben?